Da qualche anno si sente sempre più parlare di nuova rivoluzione industriale, di Industria 4.0 e di smart factory. Tanto che il precedente governo nel 2016 ha varato il Piano Industria 4.0, diventato Impresa 4.0 e che è stato confermato dall’attuale coalizione politica nella Legge di Bilancio 2019.

Se sei finito su quest’articolo hai, molto probabilmente, già cercato informazioni sull’Industria 4.0 per capire:

- Di che cosa si parla

- Quali sono le sue potenzialità e in che modo può migliorare i processi aziendali rendendo la tua azienda “intelligente”

È inoltre assai probabile che le informazioni trovate sul web fossero frammentarie ed incomplete.

L’obiettivo di questo articolo è di fornirti tutte le informazioni rilevanti sull’Industria 4.0 e i suoi possibili sviluppi futuri.

Nel dettaglio parleremo di:

- Che cos’è l’Industria 4.0.

- I settori e le applicazioni in cui si sta maggiormente sviluppando.

- In che modo la tecnologia Blockchain può migliorare la sicurezza informatica nel contesto dell’Industria 4.0.

- Qual è lo stato dell’arte in Italia.

Che cos’è l’Industria 4.0

Con il termine Industria 4.0 si indica la quarta rivoluzione industriale.

Essa riguarda tutti quei sistemi di automazione, digitali e ciberfisici, che costituiscono le basi per la creazione della “smart factory” o impresa intelligente.

In pratica l’Industria 4.0 è l’evoluzione delle tecnologie digitali e di automazione in sistemi intelligenti e ciberfisici, che integrano fra loro le varie componenti delle imprese come:

- Macchine

- Sistemi di stoccaggio

- Processi aziendali

Questi sistemi hanno lo scopo di ottimizzare l’efficienza dei processi di produzione, riducendo i costi, migliorando la sicurezza (dei dati e sul lavoro) e, in ultima istanza, aumentando notevolmente il soddisfacimento dei diversi stakeholder.

La quarta rivoluzione industriale

Il termine Industria 4.0 o quarta rivoluzione industriale è stato coniato nel 2011 in Germania, durante l’annuale Fiera di Hannover. Fu introdotto su iniziativa del governo tedesco con l’intento ottimizzare la produzione industriale introducendo l’Internet of Things all’interno delle reti di produzione.

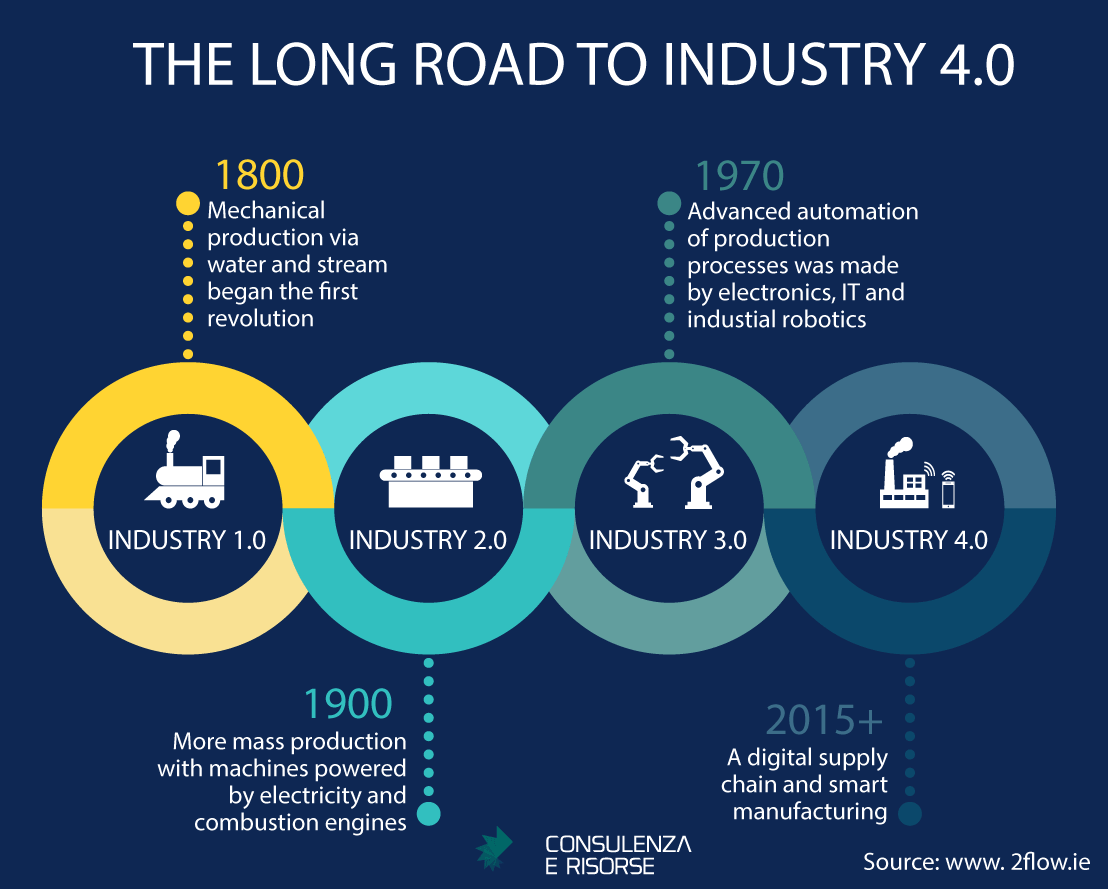

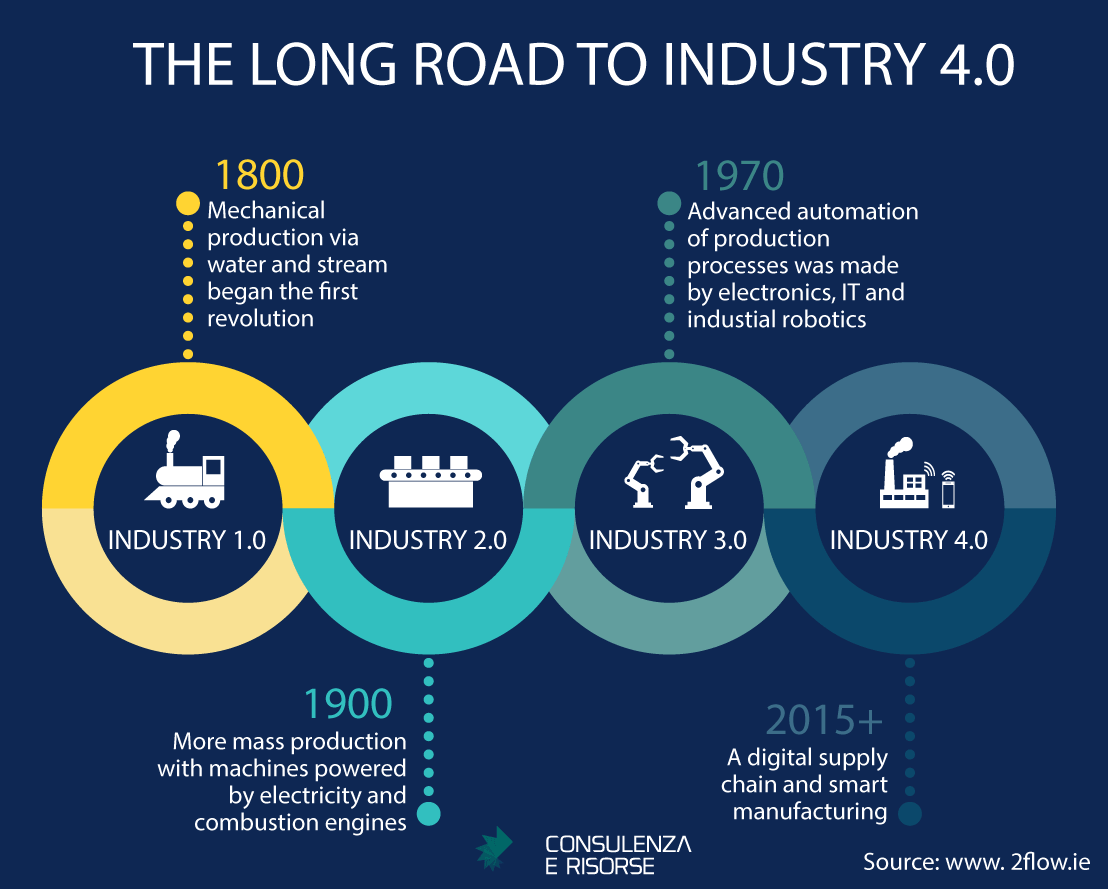

La logica dietro questo concetto consta nel fatto che nel corso di due secoli ci sono state 3 rivoluzioni industriali e che ora stiamo iniziando la quarta.

A differenza delle tre precedenti, l’Industria 4.0 non è la conseguenza dell’introduzione di una nuova tecnologia o struttura di business, ma un semplice derivato delle innovazioni e dei miglioramenti fatti sulle tecnologie esistenti

Per questo motivo è più corretto parlare di evoluzione industriale che di rivoluzione.

I sistemi ciberfisici

Uno dei concetti fondamentali legati all’Industria 4.0 è quello di sistemi ciberfisici.

I sistemi ciberfisici sono sistemi informatici altamente integrati con internet, i suoi utenti e l’ambiente fisico in cui opera, che può essere ad esempio la smart factory.

La loro produzione è stata meccanizzata ed informatizzata da tempo. Il fattore chiave dei sistemi ciberfisici è la possibilità di integrare fra loro le varie parti del ciclo produttivo e non solo.

Un esempio di sistema ciberfisico è l’Internet of Things ( IoT).

L’IoT è un neologismo introdotto per la prima volta nel 1999 e viene definita come l’estensione della connessione internet ad oggetti diversi da smartphone, computer e tablet.

A questi oggetti, che possono essere elettrodomestici, auto o anche componenti industriali, si inseriscono chip e sensori che gli consentono di relazionarsi con i sistemi fisici circostanti, che vengono duplicati su delle reti virtuali che prendono decisioni decentralizzate.

I sensori di questi oggetti si stanno evolvendo sempre più e stanno diventando più abili dei nostri cinque sensi soprattutto dal punto di vista della raccolta e gestione di grosse moli di dati.

L’IoT è una realtà molto interessante e in forte crescita.

Uno studio condotto da Business Insider su un campione di circa 400 dirigenti di grosse aziende in tutto il mondo, afferma che nel 2025 ci saranno circa 64 miliardi di dispositivi IoT contro i 10 miliardi del 2018, una crescita di circa il 100% all’anno.

Principi cardine del funzionamento dell’Industria 4.0

Come avrai capito dalla sua definizione, il concetto di Industria 4.0 ingloba una serie di potenzialità nelle tecnologie digitali che comprendono:

- Progressi nelle attrezzature di produzione (vedi le stampanti 3d e la robotica)

- Prodotti finiti intelligenti (IoT)

- Miglioramento degli analytics e degli strumenti di gestione e conservazione dei dati (cloud e In-memory database)

L’Industria 4.0 è ancora nella sua fase iniziale di sviluppo e si stima che non si potranno capire appieno i suoi effetti prima di 5 o 10 anni.

D’altro canto diverse grandi industrie stanno investendo nell’Industria 4.0 e in organizzazioni.

Ne è un esempio il Digital Manufacturing and Design Innovation Institute (DMDII), creato per promuovere l’integrazione digitale nel settore manifatturiero e che solo nel primo anno ha ricevuto più di 200$ milioni dalle aziende partecipanti (fra cui P&G, Caterpillar e GE) e circa 70$ milioni dal governo statunitense.

Non ti basta, quindi, tenere monitorati gli sviluppi dell’Industria 4.0, ma dovresti anche pensare in ottica 4.0 quando implementi strategie aziendali di rilievo.

L’Industria 4.0 si fonda su quattro punti cardine:

- Trasparenza delle informazioni: come abbiamo visto i sistemi ciberfisici hanno la capacità intrinseca di integrarsi con la realtà che li circonda e di ricavare e gestire dati. Questo permette l’accessibilità immediata alle informazioni e ogni nuova tecnologia che introduci dovrebbe rispettare questo principio di trasparenza.

- Interoperabilità: ovvero l’utilizzo di procedure unificanti per permettere l’interscambio e l’interazione fra persone, macchinari e dispositivi. Ne consegue la necessità di verificare la compatibilità fra i macchinari e gli altri dispositivi tecnologici.

- Processo decisionale decentrato: la maggior parte dei processi decisionali sono centralizzati, ma esistono tecnologie che permettono ai vari dispositivi di prendere alcune semplici decisioni. Così facendo si ridurrebbero i dispendi di tempo e di risorse allocate, con un conseguente aumento dell’efficienza.

- Assistenza tecnica: esistono già sistemi come ad esempio i bot, che fanno assistenza tecnica, ma non soddisfano appieno le esigenze degli utenti. Uno degli obiettivi ed evoluzione futura dell’Industria 4.0 è la creazione di sistemi in grado di supportare le persone, sia nel decision making, sia nella risoluzione dei problemi.

Principali applicazioni dell’Industria 4.0

Se fino ad ora abbiamo trattato gli aspetti più teorici dell’Industria 4.0, ora andremo ad analizzare le principali applicazioni e i possibili scenari futuri.

Gestione dei Big Data

La gestione di grandi moli di dati (condivisione, conservazione e analisi) e la loro protezione da attacchi cibernetici è storicamente un problema per le aziende.

Dal punto di vista della produzione, l’essere in grado di ricavare dati dai macchinari di produzione allo scopo di conoscerne al meglio tempi, costi, energia consumata, pro e contro del loro utilizzo, costituisce un fattore chiave di utilizzo ed ottimizzazione del processo produttivo.

In che modo le tecnologie associate all’Industria 4.0 possono migliorare la gestione dei big data?

Ci sono cinque principali tecnologie che possono aiutarti:

- Completa integrazione degli analytics aziendali

- Evoluzione dei sistemi di cloud

- Utilizzo di database più robusti

- Diffusione degli IoT

- Blockchain o DLT (gli dedicheremo una sezione a parte)

Completa integrazione degli analytics aziendali

E’ noto che la conoscenza e il corretto utilizzo di analytics avanzati costituisca un plus aziendale notevole, in quanto permette ad esempio di individuare colli bottiglia nella produzione e di migliorare l’esperienza utente. E, in ultima istanza, genera un aumento della redditività.

Spesso però le varie fonti di analisi non sono compatibili e non possono integrarsi tra loro.

Contestualmente all’evoluzione del settore manifatturiero verso la “fabbrica intelligente”, stiamo assistendo allo sviluppo di analytics per la supply chain che permettono la visibilità end to end. La tendenza è quella di creare sistemi di analisi avanzata, integrati fra loro che permettano una chiara visualizzazione dei dati su tutta la catena produttiva.

Evoluzione dei sistemi di Cloud

I sistemi di cloud computing, per loro natura permettono la condivisione pressoché immediata delle informazioni.

Come abbiamo visto gli sviluppi dell’Industria 4.0 si dirigono verso una sempre maggiore capacità di gestire i dati in tempo reale.

L’obiettivo, in tal senso, è quello di ottenere dei cloud che abbiano spazio praticamente infinito.

I sistemi di cloud computing hanno però due limiti:

- Non funzionano in assenza di connessione internet

- Sono generalmente poco sicuri

Per risolvere il primo problema puoi affidarti a database più robusti, mentre per quanto riguarda la cybersecurity puoi fare affidamento sulla tecnologia blockchain.

Utilizzo di database più robusti

Come abbiamo anticipato, un modo per ovviare all’impossibilità di condividere informazioni in assenza di connessione è quello di affiancare al cloud l’utilizzo di database più robusti.

Ti vengono in aiuto gli in-memory database, i quali utilizzano la memoria principale dei computer per immagazzinare i dati.

Diffondere l’utilizzo dell’IoT

Con l’introduzione degli IoT, i sistemi ciberfisici comunicano e sono in grado di lavorare insieme. L’integrazione avviene però in maniera verticalizzata, cioè all’interno dei singoli reparti.

L’ulteriore evoluzione è la comunicazione cross department fra i vari IoT. Ciò permetterebbe di raccogliere dati in real time circa i macchinari, i magazzini, R&S, nonché sul controllo di qualità. In pratica la visione completa sull’intera catena di produzione.

Il processo appena descritto avviene in maniera automatizzata attraverso l’utilizzo di tecniche di fog o edge computing.

In pratica viene fatta una prima selezione dei dati provenienti dai sensori a livello di shop floor, ovvero direttamente dai punti di raccolta dei record. In questo modo si alleggerisce l’utilizzo della banda data e si incrementa la velocità delle operazioni.

Dal punto di vista dell’impiego del personale, l’attenzione dell’intervento umano potrà in futuro essere spostata dalla produzione al controllo di qualità, all’implementazione di nuove strategie e alla ricerca e sviluppo.

Migliorare l’utilizzo della stampa 3D

Fino ad oggi il principale utilizzo della stampa 3D è stato rivolto verso il consumo, per la produzione di oggetti personalizzati, in base a richieste specifiche dei clienti.

Per utilizzare in maniera efficiente la stampa 3D (o produzione additiva), per creare componenti di macchinari industriali è necessario fornire infrastrutture che permettano di utilizzarla su larga scala.

Evoluzione della robotica

Non è affatto fantascientifico prevedere che in un futuro prossimo i robot lavoreranno a fianco degli umani in maniera del tutto autonoma.

In termini di efficienza, ad esempio, esistono alcune aziende che stanno approfittando del loro aiuto per trasportare oggetti dal magazzino alle varie postazioni dove i lavoratori stanno effettuando lavori di manodopera.

In questo modo, l’operatore non sarà più costretto a percorrere centinaia di metri per recuperare una cassa di pezzi che di solito utilizza.

Su questo punto, è bene rimanere aggiornati sugli sviluppi in casa Boston Dynamics.

Blockchain ed Industria 4.0

Negli ultimi anni la cybersecurity è diventato un tema centrale e le aziende sono sempre più attente e preoccupate a proteggere i propri dati.

Ciò per via di due ragioni principali:

- L’aumento degli attacchi da parte dei ransomware. Secondo una statistica di GData, nei primi 3 mesi del 2017 sono stati trovati nuovi ceppi di malware ogni 4.2 secondi. I ransomware sono tipologie di malware tramite i quali gli hacker attaccano il tuo sistema inserendo dei codici dannosi, allo scopo di impedirti di accedere ai tuoi dati. L’aumento di questo tipo di virus è dovuto alla creazione dei Ransomware-as-a-Service (RaaS), sistemi informatici che funzionano similmente ai SaaS e che permettono anche agli hacker meno esperti di generare virus.

- Lo sviluppo dell’Industria 4.0 e la forte spinta alla iperconnettività dei sistemi digitalirappresenta al contempo il suo punto di maggior forza e di debolezza.

Un possibile rimedio all’incremento degli attacchi cibernetici è rappresentato dagli sviluppi sulla tecnologia blockchain.

In che modo la tecnologia blockchain può proteggere la tua azienda dal rischio di trafugamento dei dati?

Prima di darti una definizione di blockchain è necessario sfatare un mito: la blockchain e le criptovalute non sono la stessa cosa.

Queste ultime sono semplicemente la prima applicazione che ha permesso alla blockchain di essere diffusa ed utilizzata presso il grande pubblico.

La tecnologia blockchain è una catena di blocchi, costituiti da informazioni digitali immagazzinate all’interno di un registro pubblico distribuito (la catena).

Nel caso specifico delle criptovalute le informazioni digitali sono costituite dalla transazione monetaria che deriva dallo scambio online delle monete virtuali.

Due concetti fondamentali che possiamo ricavare dalla definizione di blockchain ed inerenti al problema della protezione dei dati sono: il registro pubblico distribuito e la crittografia.

Siamo abituati a pensare ai dati di un’azienda o più semplicemente ai nostri dati personali come un container di informazioni depositato su un unico database, che poggia su un singolo server di uno specifico computer localizzato in una determinata area geografica. In questo caso si parla di database centralizzato.

La blockchain, viceversa, si appoggia su un database o registro pubblico distribuito fra i vari computer che fanno parte dello stesso network. Ogni computer della rete possiede un database che è esattamente uguale a quello degli altri appartenenti alla rete.

Non c’è più un database centrale, bensì tanti database quanti sono i nodi (i computer) del network. Si parla pertanto di registro pubblico distribuito e decentralizzato.

Gli hacker di cui sopra, per poter diffondere un malware all’interno di una rete blockchain dovrebbero intercettare tutti i nodi della rete stessa e attaccare contestualmente tutti i database.

Ti sarà chiaro che un attacco di questo è praticamente impossibile per network di medio-grandi dimensioni.

La protezione dei dati è inoltre garantita dalla crittografia.

Le informazioni registrate nei vari blocchi della catena vengono codificate utilizzando dei codici alfanumerici secondo una relazione univoca, ovvero ad ogni informazione corrisponde un singolo codice.

Se vuoi approfondire i concetti appena esposti e desideri avere una panoramica completa sulla tecnologia blockchain puoi scaricare la guida che trovi qui sotto.

Di seguito analizzeremo, invece, due possibili applicazioni della blockchain inerenti alla smart factory.

Blockchain e gestione del rischio nella supply chain

Come abbiamo visto, mano a mano che la supply chain si evolve andando incontro alle esigenze dell’Industria 4.0, più i processi diventano automatici.

Se da una lato si riduce il dispendio di risorse e l’incidenza dell’errore umano, dall’altro questi sistemi, collegati ad internet, sono maggiormente esposti ad attacchi cibernetici.

A tale scopo diverse aziende si stanno dotando di sistemi che poggiano sulla blockchain e in particolare sugli smart contract.

Gli smart contract sono dei contratti definiti tra le parti in cui esse si impegnano a sottostare alle regole che sono espresse all’interno di questi contratti. Ogni regola costituisce un’informazione, cioè la creazione di un nuovo blocco all’interno della catena, che viene creato e validato ogni qual volta la regola viene soddisfatta dalle parti.

Nel caso specifico della supply chain il contratto può essere ad esempio stipulato fra un’azienda ed un suo fornitore ed entrambi si impegnano a sottostare alle medesime regole di cybersecurity.

Blockchain e sistemi IoT

I sistemi IoT sono connessi ad internet e si stanno evolvendo per permettere le integrazioni cross-department. Ciò li rende particolarmente vulnerabili all’attacco di terze parti.

La blockchain grazie alla decentralizzazione e alla crittografia permette di registrare in maniera anonima ogni singolo dispositivo e tracciarne le eventuali modifiche, tramite la creazione di nuovi blocchi di informazioni.

Industria 4.0 in Italia

Dal momento che siamo in Italia e che la tua azienda opera interamente o ha anche solo una sua divisione nel bel paese, sarà certamente di tuo interesse conoscere lo stato dell’arte dell’Industria 4.0.

In questo paragrafo tratteremo gli sviluppi in materia di Industria 4.0 sia da un punto di vista normativo che numerico fornendoti alcuni dati sugli attuali sviluppi.

Industria 4.0 in Italia: risvolti normativi

L’Italia ha regolamentato per la prima volta la quarta rivoluzione industriale nel 2016, integrandola nella Legge di Bilancio del 2017 sotto la voce di “Piano nazionale Industria 4.0”.

L’attuale governo nel 2018 ha cambiato il nome in Impresa 4.0, con l’intento di levigare il processo burocratico e di sottolineare l’importanza delle PMI nel tessuto economico del paese.

Il Piano Impresa 4.0 del Mise (Ministero per lo sviluppo economico),si sviluppa su 3 linee guida:

- Operare in una logica di neutralità tecnologica.

- Intervenire con azioni orizzontali e non verticali o settoriali.

- Agire su fattori abilitanti.

Nell’ottica di perseguimento delle linee guida e di promuovere la conoscenza dell’Industria 4.0 sono state implementate 11 azioni principali, a ciascuna delle quali è stato associato un preciso obiettivo da perseguire.

Per farti un esempio le regole sul Super ed Iper Ammortamento e il Fondo di Garanzia sono state stilate onde perseguire rispettivamente gli obiettivi di accrescere gli investimenti normativi da parte dei privati ed aumentare la possibilità di credito. Per i contenuti dettagliati delle singole azioni intraprese ti rimandiamo al Piano Nazionale Impresa 4.0.

Industria 4.0 in Italia: alcuni dati

I dati circa lo sviluppo e la diffusione dell’Industria 4.0 in Italia ci sono forniti da due rapporti calcolati su dati del 2017: il primo dallo stesso Mise, mentre il secondo dall’Osservatorio Industria 4.0.

Il rapporto del Mise è stato condotto su un campione di 23.700 imprese spalmate su tutte le regioni della penisola e includendo tutte le classi dimensionali (ivi comprese le aziende con meno di 10 dipendenti).

Lo stesso Mise afferma che, essendo l’Industria 4.0 nel pieno del suo sviluppo, i dati raccolti non possono essere considerati pienamente rappresentativi. Sono comunque un buon punto di partenza per capire a che punto siamo e quali sono le sfide da affrontare.

Principali spunti d’analisi:

- Da un primo dato di macro risulta che l’86,9% del campione non sono Industrie 4.0, mentre solo l’8,4% utilizza almeno una delle tecnologie incluse (IoT, stampa 3d ecc.).

- Un fattore molto importante da considerare è il criterio dimensionale. Più del 90% delle imprese italiane hanno meno di 10 dipendenti e solo il 6% di queste si sta conformando all’Industria 4.0. Già per imprese poco più grandi la percentuale triplica, fino ad arrivare al 47% per quelle con più di 250 addetti.

- Un altro dato che sembra abbassare notevolmente la diffusione dell’Industria 4.0 è dovuto al fatto che la maggior parte delle aziende utilizzano solo 1 o al massimo 2 delle tecnologie considerate. Questo va contro uno dei principi della quarta rivoluzione, il quale sottolinea che per il corretto funzionamento dell’Industria 4.0 le varie tecnologie e sistemi devono integrarsi tra loro.

Decisamente più ottimistici i risultati trovati dall’Osservatorio sull’Industria 4.0, in base ad una ricerca condotta su un campione di 236 imprese:

- Secondo tale ricerca il mercato italiano dell’Industria 4.0 nel 2017 si attesta intorno ai 2,3-2,4 miliardi di euro.

- Solo il 2,5% delle aziende intervistate ignora completamente la quarta rivoluzione.

- Il 55% afferma di utilizzare tecnologie 4.0. E tali imprese utilizzano in media 3 o 4 differenti tecnologie 4.0.

Considerazioni finali

L’Industria 4.0 in Italia è ancora agli albori del suo sviluppo e non è ancora possibile definire con certezza la situazione attuale.

Lo conferma il fatto che due fonti importanti come il Mise e l’Osservatorio dell’Industria 4.0 forniscono dati contrastanti.

L’unico aspetto su cui sono concordi è il fatto che c’è un interesse crescente delle imprese italiane verso gli sviluppi tecnologici, confermati dalle politiche di incentivazione che il governo sta proponendo.

Il trend di crescente interesse verso l’Industria 4.0 è avvalorato anche su scala globale da uno studio di PwC condotto su un campione di 2000 aziende sparse per il mondo, spalmate su 9 settori industriali diversi.

La conclusione principale di questo sondaggio afferma che la maggior parte delle aziende si rende conto dell’importanza dell’Industria 4.0, anche se molti di loro non ne comprendono ancora il pieno potenziale e che solo il 33% è oggi ad una digitalizzazione di alto livello.

PWC ha inoltre previsto che entro il 2020 il 72% di queste aziende raggiungerà un elevato livello di digitalizzazione.

Come abbiamo visto un aspetto interessante che potrebbe notevolmente mitigare i rischi connessi alla cyber security è l’affiancamento della tecnologia Blockchain.

Le aziende che intendono mantenere e migliorare la propria posizione all’interno del mercato di riferimento non possono prescindere dal prendere in considerazione gli sviluppi dell’Industria 4.0 e della Blockchain.

L’Industria e la Blockchain sono le tecnologie che supporteranno e porteranno le aziende nel futuro.

Sei pronto a portare la tua azienda nel futuro?

Da qualche anno si sente sempre più parlare di nuova rivoluzione industriale, di Industria 4.0 e di smart factory. Tanto che il precedente governo nel 2016 ha varato il Piano Industria 4.0, diventato Impresa 4.0 e che è stato confermato dall’attuale coalizione politica nella Legge di Bilancio 2019.

Se sei finito su quest’articolo hai, molto probabilmente, già cercato informazioni sull’Industria 4.0 per capire:

- Di che cosa si parla

- Quali sono le sue potenzialità e in che modo può migliorare i processi aziendali rendendo la tua azienda “intelligente”

È inoltre assai probabile che le informazioni trovate sul web fossero frammentarie ed incomplete.

L’obiettivo di questo articolo è di fornirti tutte le informazioni rilevanti sull’Industria 4.0 e i suoi possibili sviluppi futuri.

Nel dettaglio parleremo di:

- Che cos’è l’Industria 4.0.

- I settori e le applicazioni in cui si sta maggiormente sviluppando.

- In che modo la tecnologia Blockchain può migliorare la sicurezza informatica nel contesto dell’Industria 4.0.

- Qual è lo stato dell’arte in Italia.

Che cos’è l’Industria 4.0

Con il termine Industria 4.0 si indica la quarta rivoluzione industriale.

Essa riguarda tutti quei sistemi di automazione, digitali e ciberfisici, che costituiscono le basi per la creazione della “smart factory” o impresa intelligente.

In pratica l’Industria 4.0 è l’evoluzione delle tecnologie digitali e di automazione in sistemi intelligenti e ciberfisici, che integrano fra loro le varie componenti delle imprese come:

- Macchine

- Sistemi di stoccaggio

- Processi aziendali

Questi sistemi hanno lo scopo di ottimizzare l’efficienza dei processi di produzione, riducendo i costi, migliorando la sicurezza (dei dati e sul lavoro) e, in ultima istanza, aumentando notevolmente il soddisfacimento dei diversi stakeholder.

La quarta rivoluzione industriale

Il termine Industria 4.0 o quarta rivoluzione industriale è stato coniato nel 2011 in Germania, durante l’annuale Fiera di Hannover. Fu introdotto su iniziativa del governo tedesco con l’intento ottimizzare la produzione industriale introducendo l’Internet of Things all’interno delle reti di produzione.

La logica dietro questo concetto consta nel fatto che nel corso di due secoli ci sono state 3 rivoluzioni industriali e che ora stiamo iniziando la quarta.

A differenza delle tre precedenti, l’Industria 4.0 non è la conseguenza dell’introduzione di una nuova tecnologia o struttura di business, ma un semplice derivato delle innovazioni e dei miglioramenti fatti sulle tecnologie esistenti

Per questo motivo è più corretto parlare di evoluzione industriale che di rivoluzione.

I sistemi ciberfisici

Uno dei concetti fondamentali legati all’Industria 4.0 è quello di sistemi ciberfisici.

I sistemi ciberfisici sono sistemi informatici altamente integrati con internet, i suoi utenti e l’ambiente fisico in cui opera, che può essere ad esempio la smart factory.

La loro produzione è stata meccanizzata ed informatizzata da tempo. Il fattore chiave dei sistemi ciberfisici è la possibilità di integrare fra loro le varie parti del ciclo produttivo e non solo.

Un esempio di sistema ciberfisico è l’Internet of Things ( IoT).

L’IoT è un neologismo introdotto per la prima volta nel 1999 e viene definita come l’estensione della connessione internet ad oggetti diversi da smartphone, computer e tablet.

A questi oggetti, che possono essere elettrodomestici, auto o anche componenti industriali, si inseriscono chip e sensori che gli consentono di relazionarsi con i sistemi fisici circostanti, che vengono duplicati su delle reti virtuali che prendono decisioni decentralizzate.

I sensori di questi oggetti si stanno evolvendo sempre più e stanno diventando più abili dei nostri cinque sensi soprattutto dal punto di vista della raccolta e gestione di grosse moli di dati.

L’IoT è una realtà molto interessante e in forte crescita.

Uno studio condotto da Business Insider su un campione di circa 400 dirigenti di grosse aziende in tutto il mondo, afferma che nel 2025 ci saranno circa 64 miliardi di dispositivi IoT contro i 10 miliardi del 2018, una crescita di circa il 100% all’anno.

Principi cardine del funzionamento dell’Industria 4.0

Come avrai capito dalla sua definizione, il concetto di Industria 4.0 ingloba una serie di potenzialità nelle tecnologie digitali che comprendono:

- Progressi nelle attrezzature di produzione (vedi le stampanti 3d e la robotica)

- Prodotti finiti intelligenti (IoT)

- Miglioramento degli analytics e degli strumenti di gestione e conservazione dei dati (cloud e In-memory database)

L’Industria 4.0 è ancora nella sua fase iniziale di sviluppo e si stima che non si potranno capire appieno i suoi effetti prima di 5 o 10 anni.

D’altro canto diverse grandi industrie stanno investendo nell’Industria 4.0 e in organizzazioni.

Ne è un esempio il Digital Manufacturing and Design Innovation Institute (DMDII), creato per promuovere l’integrazione digitale nel settore manifatturiero e che solo nel primo anno ha ricevuto più di 200$ milioni dalle aziende partecipanti (fra cui P&G, Caterpillar e GE) e circa 70$ milioni dal governo statunitense.

Non ti basta, quindi, tenere monitorati gli sviluppi dell’Industria 4.0, ma dovresti anche pensare in ottica 4.0 quando implementi strategie aziendali di rilievo.

L’Industria 4.0 si fonda su quattro punti cardine:

- Trasparenza delle informazioni: come abbiamo visto i sistemi ciberfisici hanno la capacità intrinseca di integrarsi con la realtà che li circonda e di ricavare e gestire dati. Questo permette l’accessibilità immediata alle informazioni e ogni nuova tecnologia che introduci dovrebbe rispettare questo principio di trasparenza.

- Interoperabilità: ovvero l’utilizzo di procedure unificanti per permettere l’interscambio e l’interazione fra persone, macchinari e dispositivi. Ne consegue la necessità di verificare la compatibilità fra i macchinari e gli altri dispositivi tecnologici.

- Processo decisionale decentrato: la maggior parte dei processi decisionali sono centralizzati, ma esistono tecnologie che permettono ai vari dispositivi di prendere alcune semplici decisioni. Così facendo si ridurrebbero i dispendi di tempo e di risorse allocate, con un conseguente aumento dell’efficienza.

- Assistenza tecnica: esistono già sistemi come ad esempio i bot, che fanno assistenza tecnica, ma non soddisfano appieno le esigenze degli utenti. Uno degli obiettivi ed evoluzione futura dell’Industria 4.0 è la creazione di sistemi in grado di supportare le persone, sia nel decision making, sia nella risoluzione dei problemi.

Principali applicazioni dell’Industria 4.0

Se fino ad ora abbiamo trattato gli aspetti più teorici dell’Industria 4.0, ora andremo ad analizzare le principali applicazioni e i possibili scenari futuri.

Gestione dei Big Data

La gestione di grandi moli di dati (condivisione, conservazione e analisi) e la loro protezione da attacchi cibernetici è storicamente un problema per le aziende.

Dal punto di vista della produzione, l’essere in grado di ricavare dati dai macchinari di produzione allo scopo di conoscerne al meglio tempi, costi, energia consumata, pro e contro del loro utilizzo, costituisce un fattore chiave di utilizzo ed ottimizzazione del processo produttivo.

In che modo le tecnologie associate all’Industria 4.0 possono migliorare la gestione dei big data?

Ci sono cinque principali tecnologie che possono aiutarti:

- Completa integrazione degli analytics aziendali

- Evoluzione dei sistemi di cloud

- Utilizzo di database più robusti

- Diffusione degli IoT

- Blockchain o DLT (gli dedicheremo una sezione a parte)

Completa integrazione degli analytics aziendali

E’ noto che la conoscenza e il corretto utilizzo di analytics avanzati costituisca un plus aziendale notevole, in quanto permette ad esempio di individuare colli bottiglia nella produzione e di migliorare l’esperienza utente. E, in ultima istanza, genera un aumento della redditività.

Spesso però le varie fonti di analisi non sono compatibili e non possono integrarsi tra loro.

Contestualmente all’evoluzione del settore manifatturiero verso la “fabbrica intelligente”, stiamo assistendo allo sviluppo di analytics per la supply chain che permettono la visibilità end to end. La tendenza è quella di creare sistemi di analisi avanzata, integrati fra loro che permettano una chiara visualizzazione dei dati su tutta la catena produttiva.

Evoluzione dei sistemi di Cloud

I sistemi di cloud computing, per loro natura permettono la condivisione pressoché immediata delle informazioni.

Come abbiamo visto gli sviluppi dell’Industria 4.0 si dirigono verso una sempre maggiore capacità di gestire i dati in tempo reale.

L’obiettivo, in tal senso, è quello di ottenere dei cloud che abbiano spazio praticamente infinito.

I sistemi di cloud computing hanno però due limiti:

- Non funzionano in assenza di connessione internet

- Sono generalmente poco sicuri

Per risolvere il primo problema puoi affidarti a database più robusti, mentre per quanto riguarda la cybersecurity puoi fare affidamento sulla tecnologia blockchain.

Utilizzo di database più robusti

Come abbiamo anticipato, un modo per ovviare all’impossibilità di condividere informazioni in assenza di connessione è quello di affiancare al cloud l’utilizzo di database più robusti.

Ti vengono in aiuto gli in-memory database, i quali utilizzano la memoria principale dei computer per immagazzinare i dati.

Diffondere l’utilizzo dell’IoT

Con l’introduzione degli IoT, i sistemi ciberfisici comunicano e sono in grado di lavorare insieme. L’integrazione avviene però in maniera verticalizzata, cioè all’interno dei singoli reparti.

L’ulteriore evoluzione è la comunicazione cross department fra i vari IoT. Ciò permetterebbe di raccogliere dati in real time circa i macchinari, i magazzini, R&S, nonché sul controllo di qualità. In pratica la visione completa sull’intera catena di produzione.

Il processo appena descritto avviene in maniera automatizzata attraverso l’utilizzo di tecniche di fog o edge computing.

In pratica viene fatta una prima selezione dei dati provenienti dai sensori a livello di shop floor, ovvero direttamente dai punti di raccolta dei record. In questo modo si alleggerisce l’utilizzo della banda data e si incrementa la velocità delle operazioni.

Dal punto di vista dell’impiego del personale, l’attenzione dell’intervento umano potrà in futuro essere spostata dalla produzione al controllo di qualità, all’implementazione di nuove strategie e alla ricerca e sviluppo.

Migliorare l’utilizzo della stampa 3D

Fino ad oggi il principale utilizzo della stampa 3D è stato rivolto verso il consumo, per la produzione di oggetti personalizzati, in base a richieste specifiche dei clienti.

Per utilizzare in maniera efficiente la stampa 3D (o produzione additiva), per creare componenti di macchinari industriali è necessario fornire infrastrutture che permettano di utilizzarla su larga scala.

Evoluzione della robotica

Non è affatto fantascientifico prevedere che in un futuro prossimo i robot lavoreranno a fianco degli umani in maniera del tutto autonoma.

In termini di efficienza, ad esempio, esistono alcune aziende che stanno approfittando del loro aiuto per trasportare oggetti dal magazzino alle varie postazioni dove i lavoratori stanno effettuando lavori di manodopera.

In questo modo, l’operatore non sarà più costretto a percorrere centinaia di metri per recuperare una cassa di pezzi che di solito utilizza.

Su questo punto, è bene rimanere aggiornati sugli sviluppi in casa Boston Dynamics.

Blockchain ed Industria 4.0

Negli ultimi anni la cybersecurity è diventato un tema centrale e le aziende sono sempre più attente e preoccupate a proteggere i propri dati.

Ciò per via di due ragioni principali:

- L’aumento degli attacchi da parte dei ransomware. Secondo una statistica di GData, nei primi 3 mesi del 2017 sono stati trovati nuovi ceppi di malware ogni 4.2 secondi. I ransomware sono tipologie di malware tramite i quali gli hacker attaccano il tuo sistema inserendo dei codici dannosi, allo scopo di impedirti di accedere ai tuoi dati. L’aumento di questo tipo di virus è dovuto alla creazione dei Ransomware-as-a-Service (RaaS), sistemi informatici che funzionano similmente ai SaaS e che permettono anche agli hacker meno esperti di generare virus.

- Lo sviluppo dell’Industria 4.0 e la forte spinta alla iperconnettività dei sistemi digitalirappresenta al contempo il suo punto di maggior forza e di debolezza.

Un possibile rimedio all’incremento degli attacchi cibernetici è rappresentato dagli sviluppi sulla tecnologia blockchain.

In che modo la tecnologia blockchain può proteggere la tua azienda dal rischio di trafugamento dei dati?

Prima di darti una definizione di blockchain è necessario sfatare un mito: la blockchain e le criptovalute non sono la stessa cosa.

Queste ultime sono semplicemente la prima applicazione che ha permesso alla blockchain di essere diffusa ed utilizzata presso il grande pubblico.

La tecnologia blockchain è una catena di blocchi, costituiti da informazioni digitali immagazzinate all’interno di un registro pubblico distribuito (la catena).

Nel caso specifico delle criptovalute le informazioni digitali sono costituite dalla transazione monetaria che deriva dallo scambio online delle monete virtuali.

Due concetti fondamentali che possiamo ricavare dalla definizione di blockchain ed inerenti al problema della protezione dei dati sono: il registro pubblico distribuito e la crittografia.

Siamo abituati a pensare ai dati di un’azienda o più semplicemente ai nostri dati personali come un container di informazioni depositato su un unico database, che poggia su un singolo server di uno specifico computer localizzato in una determinata area geografica. In questo caso si parla di database centralizzato.

La blockchain, viceversa, si appoggia su un database o registro pubblico distribuito fra i vari computer che fanno parte dello stesso network. Ogni computer della rete possiede un database che è esattamente uguale a quello degli altri appartenenti alla rete.

Non c’è più un database centrale, bensì tanti database quanti sono i nodi (i computer) del network. Si parla pertanto di registro pubblico distribuito e decentralizzato.

Gli hacker di cui sopra, per poter diffondere un malware all’interno di una rete blockchain dovrebbero intercettare tutti i nodi della rete stessa e attaccare contestualmente tutti i database.

Ti sarà chiaro che un attacco di questo è praticamente impossibile per network di medio-grandi dimensioni.

La protezione dei dati è inoltre garantita dalla crittografia.

Le informazioni registrate nei vari blocchi della catena vengono codificate utilizzando dei codici alfanumerici secondo una relazione univoca, ovvero ad ogni informazione corrisponde un singolo codice.

Se vuoi approfondire i concetti appena esposti e desideri avere una panoramica completa sulla tecnologia blockchain puoi scaricare la guida che trovi qui sotto.

Di seguito analizzeremo, invece, due possibili applicazioni della blockchain inerenti alla smart factory.

Blockchain e gestione del rischio nella supply chain

Come abbiamo visto, mano a mano che la supply chain si evolve andando incontro alle esigenze dell’Industria 4.0, più i processi diventano automatici.

Se da una lato si riduce il dispendio di risorse e l’incidenza dell’errore umano, dall’altro questi sistemi, collegati ad internet, sono maggiormente esposti ad attacchi cibernetici.

A tale scopo diverse aziende si stanno dotando di sistemi che poggiano sulla blockchain e in particolare sugli smart contract.

Gli smart contract sono dei contratti definiti tra le parti in cui esse si impegnano a sottostare alle regole che sono espresse all’interno di questi contratti. Ogni regola costituisce un’informazione, cioè la creazione di un nuovo blocco all’interno della catena, che viene creato e validato ogni qual volta la regola viene soddisfatta dalle parti.

Nel caso specifico della supply chain il contratto può essere ad esempio stipulato fra un’azienda ed un suo fornitore ed entrambi si impegnano a sottostare alle medesime regole di cybersecurity.

Blockchain e sistemi IoT

I sistemi IoT sono connessi ad internet e si stanno evolvendo per permettere le integrazioni cross-department. Ciò li rende particolarmente vulnerabili all’attacco di terze parti.

La blockchain grazie alla decentralizzazione e alla crittografia permette di registrare in maniera anonima ogni singolo dispositivo e tracciarne le eventuali modifiche, tramite la creazione di nuovi blocchi di informazioni.

Industria 4.0 in Italia

Dal momento che siamo in Italia e che la tua azienda opera interamente o ha anche solo una sua divisione nel bel paese, sarà certamente di tuo interesse conoscere lo stato dell’arte dell’Industria 4.0.

In questo paragrafo tratteremo gli sviluppi in materia di Industria 4.0 sia da un punto di vista normativo che numerico fornendoti alcuni dati sugli attuali sviluppi.

Industria 4.0 in Italia: risvolti normativi

L’Italia ha regolamentato per la prima volta la quarta rivoluzione industriale nel 2016, integrandola nella Legge di Bilancio del 2017 sotto la voce di “Piano nazionale Industria 4.0”.

L’attuale governo nel 2018 ha cambiato il nome in Impresa 4.0, con l’intento di levigare il processo burocratico e di sottolineare l’importanza delle PMI nel tessuto economico del paese.

Il Piano Impresa 4.0 del Mise (Ministero per lo sviluppo economico),si sviluppa su 3 linee guida:

- Operare in una logica di neutralità tecnologica.

- Intervenire con azioni orizzontali e non verticali o settoriali.

- Agire su fattori abilitanti.

Nell’ottica di perseguimento delle linee guida e di promuovere la conoscenza dell’Industria 4.0 sono state implementate 11 azioni principali, a ciascuna delle quali è stato associato un preciso obiettivo da perseguire.

Per farti un esempio le regole sul Super ed Iper Ammortamento e il Fondo di Garanzia sono state stilate onde perseguire rispettivamente gli obiettivi di accrescere gli investimenti normativi da parte dei privati ed aumentare la possibilità di credito. Per i contenuti dettagliati delle singole azioni intraprese ti rimandiamo al Piano Nazionale Impresa 4.0.

Industria 4.0 in Italia: alcuni dati

I dati circa lo sviluppo e la diffusione dell’Industria 4.0 in Italia ci sono forniti da due rapporti calcolati su dati del 2017: il primo dallo stesso Mise, mentre il secondo dall’Osservatorio Industria 4.0.

Il rapporto del Mise è stato condotto su un campione di 23.700 imprese spalmate su tutte le regioni della penisola e includendo tutte le classi dimensionali (ivi comprese le aziende con meno di 10 dipendenti).

Lo stesso Mise afferma che, essendo l’Industria 4.0 nel pieno del suo sviluppo, i dati raccolti non possono essere considerati pienamente rappresentativi. Sono comunque un buon punto di partenza per capire a che punto siamo e quali sono le sfide da affrontare.

Principali spunti d’analisi:

- Da un primo dato di macro risulta che l’86,9% del campione non sono Industrie 4.0, mentre solo l’8,4% utilizza almeno una delle tecnologie incluse (IoT, stampa 3d ecc.).

- Un fattore molto importante da considerare è il criterio dimensionale. Più del 90% delle imprese italiane hanno meno di 10 dipendenti e solo il 6% di queste si sta conformando all’Industria 4.0. Già per imprese poco più grandi la percentuale triplica, fino ad arrivare al 47% per quelle con più di 250 addetti.

- Un altro dato che sembra abbassare notevolmente la diffusione dell’Industria 4.0 è dovuto al fatto che la maggior parte delle aziende utilizzano solo 1 o al massimo 2 delle tecnologie considerate. Questo va contro uno dei principi della quarta rivoluzione, il quale sottolinea che per il corretto funzionamento dell’Industria 4.0 le varie tecnologie e sistemi devono integrarsi tra loro.

Decisamente più ottimistici i risultati trovati dall’Osservatorio sull’Industria 4.0, in base ad una ricerca condotta su un campione di 236 imprese:

- Secondo tale ricerca il mercato italiano dell’Industria 4.0 nel 2017 si attesta intorno ai 2,3-2,4 miliardi di euro.

- Solo il 2,5% delle aziende intervistate ignora completamente la quarta rivoluzione.

- Il 55% afferma di utilizzare tecnologie 4.0. E tali imprese utilizzano in media 3 o 4 differenti tecnologie 4.0.

Considerazioni finali

L’Industria 4.0 in Italia è ancora agli albori del suo sviluppo e non è ancora possibile definire con certezza la situazione attuale.

Lo conferma il fatto che due fonti importanti come il Mise e l’Osservatorio dell’Industria 4.0 forniscono dati contrastanti.

L’unico aspetto su cui sono concordi è il fatto che c’è un interesse crescente delle imprese italiane verso gli sviluppi tecnologici, confermati dalle politiche di incentivazione che il governo sta proponendo.

Il trend di crescente interesse verso l’Industria 4.0 è avvalorato anche su scala globale da uno studio di PwC condotto su un campione di 2000 aziende sparse per il mondo, spalmate su 9 settori industriali diversi.

La conclusione principale di questo sondaggio afferma che la maggior parte delle aziende si rende conto dell’importanza dell’Industria 4.0, anche se molti di loro non ne comprendono ancora il pieno potenziale e che solo il 33% è oggi ad una digitalizzazione di alto livello.

PWC ha inoltre previsto che entro il 2020 il 72% di queste aziende raggiungerà un elevato livello di digitalizzazione.

Come abbiamo visto un aspetto interessante che potrebbe notevolmente mitigare i rischi connessi alla cyber security è l’affiancamento della tecnologia Blockchain.

Le aziende che intendono mantenere e migliorare la propria posizione all’interno del mercato di riferimento non possono prescindere dal prendere in considerazione gli sviluppi dell’Industria 4.0 e della Blockchain.

L’Industria e la Blockchain sono le tecnologie che supporteranno e porteranno le aziende nel futuro.

Sei pronto a portare la tua azienda nel futuro?